系統集成在測量儀表領域的深度賦能 計算機系統集成與維護的核心價值

在當今工業自動化、智能制造與物聯網技術飛速發展的時代,測量儀表作為獲取物理世界精準數據的“感官”與“觸角”,其重要性不言而喻。而系統集成,特別是計算機系統集成及維護,正成為釋放測量儀表領域巨大潛能、驅動其向智能化、網絡化、高效化升級的關鍵引擎。它不僅改變了單一儀表的工作模式,更重塑了整個數據采集、處理與應用的生態鏈。

一、系統集成的核心作用:從“信息孤島”到“智慧協同”

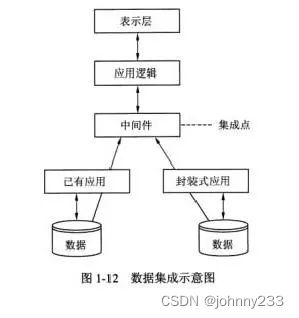

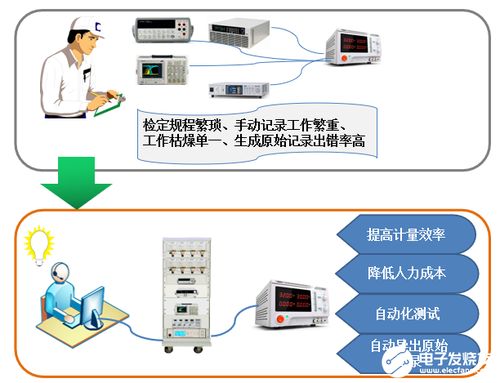

傳統測量儀表往往功能獨立,形成一個個“信息孤島”,數據利用率低,難以支撐宏觀決策。系統集成通過標準化協議(如OPC UA、Modbus、Profinet等)和中間件技術,將分布在不同位置、不同廠商、不同類型的測量儀表(如溫度、壓力、流量、成分分析儀表等)無縫接入統一的計算機管理平臺。其核心作用體現在:

- 數據融合與集中監控:集成系統能夠匯聚來自全廠區乃至全球多個站點的儀表數據,在一個統一的HMI(人機界面)或SCADA(數據采集與監控系統)上進行集中、實時可視化監控,極大地提升了運營管理的全局視野和響應速度。

- 提升測量精度與可靠性:通過集成,可以對多源測量數據進行交叉驗證、冗余分析和智能校準,減少單點故障和隨機誤差的影響,從而在系統層面保障了測量結果的整體精度與可靠性。

- 實現高級分析與預測性維護:集成的數據為上層MES(制造執行系統)、ERP(企業資源計劃)乃至大數據分析、人工智能模型提供了豐富、連貫的數據燃料。這使得基于歷史與實時數據的趨勢分析、故障預警、工藝優化以及預測性維護成為可能,變“被動響應”為“主動管理”。

- 優化流程與自動化控制:測量數據被實時集成到PLC(可編程邏輯控制器)或DCS(分布式控制系統)中,構成閉環控制回路的核心反饋。系統能夠根據精確的測量值自動調整工藝參數,實現生產流程的精細化、自動化控制,提升效率與產品質量。

- 促進遠程運維與資源共享:借助網絡集成,專家可以遠程訪問、診斷和校準現場儀表,降低了維護成本和時間。昂貴的精密分析儀表數據可以通過網絡共享給多個用戶或部門,提高了資源利用率。

二、計算機系統集成:構建智能測量的“神經中樞”

計算機系統集成是具體實現上述作用的技術架構過程。它包含:

- 硬件集成:將儀表傳感器、數據采集卡、工業計算機、服務器、網絡設備等物理組件有機連接。

- 軟件集成:部署和配置數據庫(如實時數據庫、歷史數據庫)、通信驅動、監控軟件、數據分析軟件等,確保數據流暢通無阻。

- 網絡集成:設計并實施穩定、安全的工業網絡(有線/無線),確保數據實時、可靠傳輸,并考慮網絡安全隔離。

- 應用集成:實現測量系統與上層管理軟件(如MES, ERP)或云平臺的數據交互與業務聯動。

一個成功的計算機系統集成方案,能夠為測量儀表領域打造一個穩定、開放、可擴展的“神經中樞”,使得海量測量數據得以流動、增值。

三、系統維護:保障集成價值持續釋放的基石

系統集成并非一勞永逸,持續的維護是保障其長期穩定運行、適應業務變化的關鍵。在測量儀表領域的系統維護主要包括:

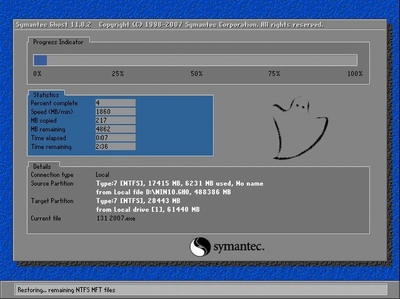

- 預防性維護:定期對集成系統中的硬件(服務器、網絡)、軟件(更新、備份)及儀表本身進行巡檢、校準和測試,防患于未然。

- 故障診斷與修復:當系統或儀表出現異常時,利用集成系統自身的診斷工具和日志,快速定位問題是出在儀表端、通信鏈路還是軟件平臺,并高效解決。

- 性能優化與升級:隨著業務增長和技術進步,需要對系統容量、網絡帶寬、軟件功能進行評估與升級,確保集成系統始終滿足發展需求。

- 安全管理與合規:持續進行網絡安全防護(如防火墻策略更新、漏洞修補),并確保整個測量數據鏈符合行業規范與標準(如計量認證、數據安全法)。

結論

系統集成,尤其是以計算機技術為核心的系統集成與維護,對測量儀表領域的作用是革命性的。它突破了傳統儀表的物理與功能邊界,通過構建一體化的數據采集、處理與應用體系,將孤立的測量點轉化為驅動智能化、數字化決策的寶貴資產。在工業4.0和數字化轉型的浪潮下,深化系統集成應用,加強全生命周期維護,已成為測量儀表領域提升核心競爭力、實現高質量發展的必由之路。

如若轉載,請注明出處:http://m.ladyera.com.cn/product/46.html

更新時間:2026-01-07 16:18:59